¿Qué es el picking por lotes? Cómo funciona,

Las operaciones de almacén buscan continuamente reducir los costos operativos y aumentar el rendimiento. Un paso que no puede pasarse por alto en la búsqueda de esos objetivos es el proceso de selección, porque cuanto más tiempo se tarda en completar un pedido, menos rentable es ese pedido.

La preparación de lotes es una metodología de preparación de pedidos que, cuando se implementa correctamente, mejora la eficiencia del picking al agrupar varios pedidos similares en una instrucción de picking.

¿Qué es el picking por lotes?

Picking por lotes, también llamado preparación por lotes o preparación de pedidos múltiples, es un método de preparación de pedidos en el que los recolectores recogen simultáneamente artículos para varios pedidos. El picking por lotes es generalmente más rápido que otras estrategias de picking, como el picking de un solo pedido, en el que los recolectores abordan un pedido a la vez, porque reduce el tiempo de viaje del almacén. Los recolectores informan que caminan hasta 10 millas al día para realizar su trabajo, pero el picking por lotes elimina la necesidad de volver a visitar repetidamente la misma ubicación de picking varias veces en un turno mientras se cumplen los pedidos, reduciendo significativamente el tiempo de viaje.

Selección por lotes frente a selección por oleadas

En picking por lotes, un solo recolector recoge un lote de pedidos al mismo tiempo. El objetivo es crear una ruta de selección óptima que evite que los recolectores visiten la misma ubicación del artículo varias veces al cumplir con varios pedidos.

En la recogida de olas, Los gerentes de almacén programan las ventanas de recolección, u oleadas, a lo largo del día. Los pedidos objetivo se envían a cumplimiento en función de lo que contienen para que los pedidos similares se puedan completar juntos; es como un paso más allá de la selección por lotes.

Selección de lotes frente a zona

El picking por zona es otra forma popular de aumentar la eficiencia en el picking de pedidos. En picking por lotes, un solo recolector normalmente cumplirá varios pedidos en su totalidad. En zona de picking, un solo pedido se divide entre varios recolectores que seleccionan diferentes artículos dentro del pedido que se encuentran en un área (o zona) similar en el almacén. A cada recolector se le asigna una zona en el almacén y solo selecciona SKU de esa zona. Una vez que el recolector recopila los SKU necesarios de su lote, pueden ponerlo en una bolsa y pasarlo a la siguiente zona hasta que se recoja todo el pedido.

Como la recolección por lotes, El picking por zona puede aumentar la eficiencia del picking al reducir el tiempo de viaje. Sin embargo, El picking por zona no requiere que los pedidos se agrupen. Esto hace que la selección de zonas sea una mejor opción para las empresas que no tratan con regularidad pedidos similares. Pero dependiendo de las necesidades de picking de un almacén, La selección de zonas se puede combinar con otras estrategias de selección, como recoger olas, picking por lotes o ambos.

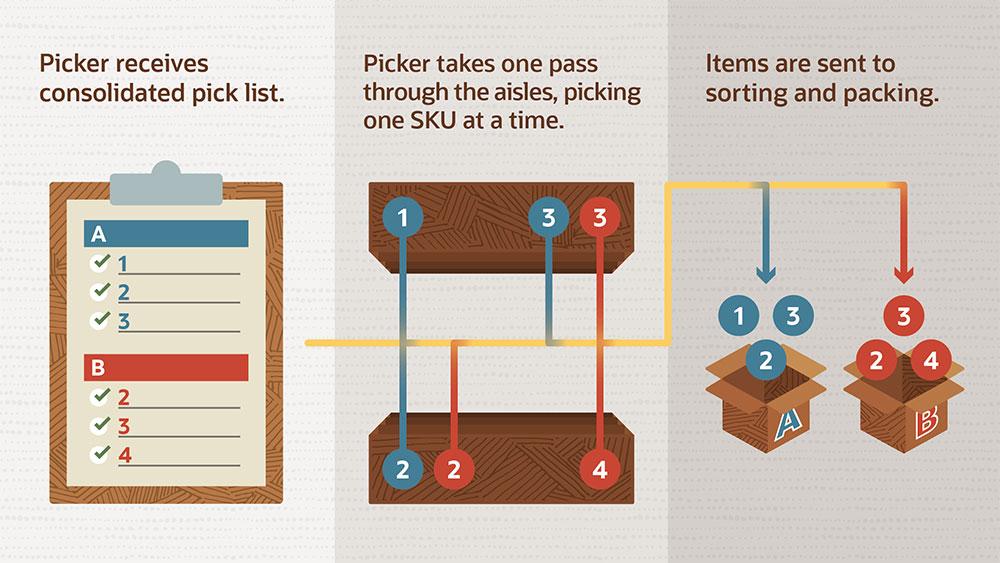

Explicación de la selección de lotes

Los lotes suelen constar de entre ocho y 20 pedidos similares que se consolidan en una única lista de selección. Los pedidos que se agrupan por lotes generalmente tienen varios artículos iguales o incluso rutas de selección extremadamente similares. Para establecer rutas de picking y agrupación de lotes óptimas, es importante utilizar un sistema de gestión de almacenes (WMS) y un sistema de gestión de pedidos (OMS). El WMS y OMS pueden analizar los pedidos y el diseño específico de su almacén para crear planes de picking que minimicen el tiempo de viaje. lo que resulta en más tiempo dedicado a recolectar y menos tiempo a caminar.

La selección por lotes puede ser muy productiva porque los trabajadores pueden seleccionar muchos SKU para varios pedidos en un solo viaje. en lugar de hacer por separado, repetidos viajes por todo el almacén. Adicionalmente, Agrupar las selecciones significa que menos personas se mueven por los pasillos del almacén al mismo tiempo. Esto conduce a menos cuellos de botella, permitiendo a los trabajadores llegar a sus destinos más rápidamente. El pedido debe clasificarse en las áreas de embalaje en sus cajas correspondientes.

¿Cómo funciona el picking por lotes?

Con un WMS u OMS implementado para determinar lotes óptimos y mapear rutas de recolección, La selección por lotes es un proceso bastante sencillo. Así es como funciona:

-

Cree listas de selección. Un WMS u OMS generalmente genera una lista consolidada con SKU (s), cantidades y ubicaciones de almacenamiento de inventario. Las listas de picking se pueden crear manualmente, pero un WMS o un OMS pueden agrupar automáticamente pedidos similares, como los que comprenden muchos de los mismos SKU o requieren rutas de picking similares, para simplificar las operaciones de picking y reducir el tiempo de viaje.

-

Asignar y preparar recolectores. Los recolectores reciben su lista de selección y reúnen todo el equipo necesario para completar cada pedido, como totes, carros y escáneres móviles. Algunas operaciones pueden utilizar tecnología adicional, como auriculares de selección de voz, que dirigen al recolector a la ubicación de cada artículo incluido en un pedido.

-

Elige los artículos. Hay varias formas en que los recolectores pueden recolectar artículos, generalmente depende de las necesidades de la empresa. Algunos almacenes pueden tener recolectores que empujen un carrito que contenga varios contenedores pequeños discretos para cada pedido, mientras que otros pueden hacer que los trabajadores recojan directamente en las cajas de envío. Otros pueden compilar todos los SKU similares en un solo contenedor que luego se envía al equipo de empaque para que lo clasifique y prepare para su envío. Independientemente del método, los recolectores siguen sus listas de selección de acuerdo con la ruta trazada, centrándose en un SKU a la vez. Los trabajadores suelen utilizar escáneres de códigos de barras móviles para rastrear cuándo recogen cada artículo y la cantidad requerida.

-

Empaque y envíe los pedidos. Si los pedidos no se clasificaron y empacaron en contenedores durante el proceso de recolección, los artículos recogidos se envían a clasificadores que separan los artículos en sus respectivos pedidos. Luego, los pedidos se empaquetan adecuadamente y se preparan para su envío. Mientras tanto, el recolector comienza a recoger su siguiente lote.

Beneficios de la selección por lotes

Rápido, El picking preciso es importante no solo para simplificar las operaciones de cumplimiento de pedidos, sino al éxito a largo plazo de una empresa. Cuando los clientes reciben pedidos precisos rápidamente, es más probable que estén satisfechos y se conviertan en compradores leales.

Muchas operaciones de almacén pueden beneficiarse del picking por lotes porque:

-

Es más eficiente. En comparación con otras estrategias de preparación de pedidos, como la preparación de pedidos individuales, el picking por lotes es más eficiente porque los trabajadores pueden recolectar artículos para varios pedidos a la vez, en lugar de volver a visitar el mismo lugar de almacenamiento varias veces en un turno.

-

Permite tasas de recolección más rápidas. Además de poder elegir varios elementos a la vez, la recolección por lotes ayuda a prevenir la recolección esporádica. Esto generalmente se traduce en menos recolectores que navegan por los pasillos del almacén en un momento dado, reduciendo los cuellos de botella y ayudando al personal a llegar más rápido a su próxima ubicación de picking.

-

Reduce el tiempo de viaje. Con rutas de picking definidas que tienen como objetivo maximizar cada paso que se da, los recolectores pueden evitar retroceder o repetir la misma ruta de selección varias veces en un turno determinado. Esto puede reducir en gran medida el tiempo de viaje, mejorar la eficiencia del picking.

-

Pone menos estrés en la fuerza laboral. La selección de lotes puede reducir el tiempo dedicado a atravesar el almacén, hacer que el trabajo sea menos agotador físicamente para los trabajadores. Y como los recolectores se concentran en un SKU a la vez, puede ser más fácil concentrarse en lo que tienen delante, minimizando la fatiga mental y aumentando la precisión.

Ejemplos de selección de lotes

Para comprender mejor el proceso de picking por lotes, puede ser útil considerar un ejemplo. Imagine tres pedidos de clientes que deben seleccionarse:

Cliente A

- 40 paquetes de pilas AAA

- 20 unidades de luces LED de alambre de cobre

- 12 jardineras de jardín

Cliente B

- 20 paquetes de pilas AAA

- 10 jardineras de jardín

- 5 paletas de mano

Cliente C

- 10 paquetes de pilas AAA

- 5 unidades de luces LED de alambre de cobre

En lugar de elegir el pedido de cada cliente individualmente antes de pasar al siguiente, un trabajador del almacén que utilice la selección por lotes podría primero recoger los 70 paquetes de baterías AAA para todos los clientes y colocarlos en un contenedor designado en un carrito de empuje. Próximo, el recolector recoge las 25 unidades de luces LED de alambre de cobre y las coloca en otra bolsa en el mismo carrito. Luego, el recolector recoge las cinco paletas de mano para el cliente B y las coloca en otro contenedor.

Antes de recoger las macetas de jardín para los clientes A y B, que son grandes y no caben en la carretilla de mano, el recolector trae todas las baterías, Luces LED y paletas a la zona de clasificación. Finalmente, el recolector utiliza una transpaleta para recolectar las 22 macetas de jardín en una paleta y las lleva al área de clasificación para clasificarlas y empaquetarlas para su envío con las otras mercancías.

Estudio de caso de selección de lotes

La selección por lotes puede reducir significativamente los costos cuando se implementa correctamente. Llevar, por ejemplo, una farmacia familiar ficticia con un almacén central que distribuye artículos a sus 50 tiendas minoristas en el noroeste del Pacífico.

Después de que la empresa abrió 15 nuevas ubicaciones, su centro de distribución luchó por mantenerse al día con la demanda. Dada la escala relativamente pequeña de la empresa, optó por reevaluar sus estrategias de preparación de pedidos antes de incorporar la robótica y otros procesos automatizados. Después de un análisis, los gerentes de almacén reconocieron que la preparación de pedidos individuales ya no era sostenible, especialmente porque cada tienda minorista generalmente ordenaba los mismos tipos de artículos, por lo que cambió a la recolección por lotes. Para cada turno, los gerentes usaron su WMS para establecer lotes de pedidos óptimos y rutas de recolección que permitieron a los trabajadores recolectar varios pedidos a la vez, en lugar de realizar viajes similares repetidamente por el almacén.

Por último, la farmacia pudo reducir el tiempo de viaje de los trabajadores en un 55% y aumentar la tasa de recogida en un 40%. Y, a pesar del aumento de la demanda, Las ganancias de productividad permitieron a la empresa reducir los costos laborales en un 15%.

Selección y automatización de lotes

Si bien la selección por lotes puede mejorar la precisión y la velocidad por sí sola, Los sistemas automatizados que utilizan módulos robóticos o semirrobóticos pueden mejorar las capacidades de picking y optimizar aún más el proceso de picking. A continuación, se muestran algunos tipos de sistemas de automatización de almacenes que se pueden aplicar al picking por lotes:

-

Robots , como robots colaborativos ("cobots") y robots móviles autónomos (AMR), Mejore el proceso de selección manual trabajando en colaboración con los empleados. Los cobots generalmente ayudan a los recolectores ayudándolos a navegar hasta la siguiente ubicación de recolección y brindándoles otra información importante de recolección. como cantidades de SKU. O, pueden llevar contenedores o bolsas para el recolector. Los AMR pueden navegar de forma autónoma por el almacén y manejar tareas como clasificar o transportar el inventario desde el punto A al punto B.

-

Sistemas automatizados de almacenamiento y recuperación (AS / RS) puede recolectar automáticamente artículos bajo demanda. Si bien hay una variedad de sistemas AS / RS disponibles, Los módulos de elevación vertical (VLM) son particularmente útiles para la preparación de lotes. Estas unidades de almacenamiento actúan esencialmente como una máquina expendedora a escala industrial; Las bandejas de estanterías están montadas dentro de un elevador de picking ubicado en el centro. Dirigido por software, el usuario puede ingresar los elementos a los que necesita acceder, y el VLM entrega el estante respectivo al operador en un punto de acceso.

-

Carros de picking por lotes automatizados utilizar software para optimizar las rutas de recogida en función de la ubicación física en tiempo real del carrito. El carrito en sí tiene una computadora y una interfaz visual para que los recolectores puedan consultar sus listas de selección, y el carro normalmente puede contener varios contenedores o contenedores discretos. Los carros automatizados de recolección de lotes pueden mejorar la eficiencia al encontrar pedidos de recolección únicos cercanos que se pueden recolectar fácilmente durante otra recolección de lotes de múltiples pedidos asignada.

Optimice la selección de lotes con tecnología

Como se mencionó anteriormente, los beneficios del picking por lotes se pueden mejorar aún más mediante el uso de un OMS, Herramientas de gestión de inventario y WMS. Por ejemplo, un sistema de gestión de pedidos puede gestionar automáticamente el ciclo de vida de un pedido, desde el momento en que se realiza un pedido hasta el momento en que se entrega. El OMS puede tomar los datos de ese pedido para automatizar el procesamiento de pedidos, eliminando así los procesos manuales que pueden crear cuellos de botella y dar lugar a errores humanos, facilitando el cumplimiento de los pedidos de forma rápida y precisa.

Mientras tanto, un sistema de gestión de almacenes puede gestionar automáticamente todos los recursos dentro del centro de distribución. Un WMS puede ayudar a las empresas a realizar un seguimiento de la organización del almacén, ubicaciones de contenedores e inventario. También puede ayudar a prevenir el exceso de existencias y los desabastecimientos y estar vinculado a tecnologías de almacenamiento como lectores de códigos de barras, para que los recolectores puedan confirmar fácilmente cuándo han elegido los pedidos. Y lo que es más, un WMS puede utilizar datos para gestionar mejor las tareas del almacén, como crear estrategias de picking óptimas basadas en tipos de pedidos típicos y distribución del almacén.

Adicionalmente, El software de gestión de inventario también puede mejorar la eficiencia de la preparación de pedidos porque proporciona una descripción general del inventario en tiempo real. Esto puede ser particularmente útil en almacenes con productos de rápido movimiento que a menudo deben reabastecerse. Cualquier tiempo dedicado a esperar que se repongan los SKU es una pérdida de tiempo y pedidos que tardan más en enviarse. Las herramientas de gestión de inventario pueden realizar un seguimiento de los productos que deben reabastecerse y cuándo, para que los recolectores nunca tengan que esperar para cumplir con los pedidos.

Al permitir que los preparadores de pedidos seleccionen varios artículos para varios pedidos al mismo tiempo, El picking por lotes es una forma en que los almacenes y los centros de distribución pueden cumplir con los pedidos de manera eficiente. Combinado con automatización y software como WMS u OMS, El proceso de preparación de pedidos se puede optimizar aún más y ayudar a las empresas a enviar pedidos a los clientes con mayor rapidez y precisión.

Preguntas frecuentes sobre la selección por lotes

¿Cuáles son los costos y beneficios del picking por lotes?

El costo del picking por lotes puede variar según la tecnología y la complejidad del sistema de picking. Los sistemas básicos pueden utilizar un sistema de gestión de pedidos (OMS) para generar listas de picking que aparecen en dispositivos de picking móviles. Otros podrían llevar la tecnología un paso más allá para incorporar lectores de códigos de barras, sistemas pick-to-light o sistemas de picking por voz. Los sistemas de preparación de lotes más elaborados, y generalmente más costosos, incorporan automatización y robótica.

¿Cuál es el método de selección de zonas?

Con selección de zona, un pedido se divide entre varios recolectores, cada uno de los cuales selecciona diferentes artículos dentro de un solo pedido. Cada recolector está asignado a una zona de recolección y solo elige los SKU dentro de su zona. La selección de zonas reduce el tiempo de viaje y puede evitar los cuellos de botella en los pasillos. A diferencia del picking por lotes, La selección de zonas no requiere que se soliciten los mismos tipos de artículos. Sin embargo, Puede ser difícil distribuir equitativamente la carga de trabajo porque no todos los pedidos requerirán artículos de cada zona.

¿Qué es hacer picking en un almacén?

Picking es el acto de seleccionar productos en preparación para ser enviados. Los empleados llamados "recolectores" ubican, seleccione y cuente los artículos necesarios para cumplir con los pedidos antes de entregarlos en el área de embalaje y envío. Existen varias metodologías para agilizar ese proceso, incluyendo picking por lotes.

¿Cómo se calcula la precisión de la preparación de pedidos?

Las empresas pueden calcular la precisión de la preparación de pedidos determinando la cantidad de pedidos que se preparan en su totalidad y comparándolos con los pedidos que fueron seleccionados en forma corta. empaquetado corto o mal elegido. La formula es:

Gestion de Stocks

- Inventario medio definido:fórmula,

- Inventario físico:Pasos,

- Ciclo de existencias:qué es y por qué es importante para la gestión de inventario

- Seguimiento de inventario simplificado:pasos,

- Una guía para la logística inversa:cómo funciona,

- Terminologías y clasificaciones de inventario de productos terminados

-

Inversores para la jubilación:por qué es hora de dejar de usar la regla del 4%

Inversores para la jubilación:por qué es hora de dejar de usar la regla del 4% La regla del 4% responde a una pregunta que todos los inversionistas de jubilación se hacen en algún momento:¿Cuánto puedo permitirme retirar cada año de mis ahorros? para que no me quede sin dinero? ...

-

¿Qué es una cotización directa?

¿Qué es una cotización directa? Una cotización directa es una cotización del tipo de cambio en el mercado de divisas. Cotiza una unidad fija de una moneda extranjera contra un monto variable de la moneda nacional. En otras palabras,...

-

El Museo Estatal del Hermitage de Rusia colabora con Binance para subastar arte de renombre mundial en forma NFT

El Museo Estatal del Hermitage de Rusia colabora con Binance para subastar arte de renombre mundial en forma NFT NUEVA DELHI:el museo de arte más grande del mundo, Museo Estatal del Hermitage, En San Petersburgo, Rusia se ha asociado recientemente con el mayor intercambio de criptomonedas del mundo, Binance, por...

-

¿Cómo puedo romper el contrato de arrendamiento de mi apartamento en Florida?

¿Cómo puedo romper el contrato de arrendamiento de mi apartamento en Florida? Las leyes de propietarios e inquilinos del estado de Florida son bastante claras sobre las opciones que tienen los inquilinos para romper un contrato de arrendamiento. Hay casos que surgen y hacen que...