¿Qué es Zone Picking? Cómo funciona,

El picking por zona es una estrategia de preparación de pedidos que tiene como objetivo hacer que el proceso de preparación de pedidos sea más eficiente. Para muchos almacenes, especialmente aquellos con un alto número de unidades de mantenimiento de existencias (SKU) y una variedad de tipos de pedidos, el picking por zona es el método de picking óptimo. ya sea solo o en combinación con otras estrategias de selección que pueden mejorar aún más la productividad. Pero el picking por zona puede no ser la opción adecuada para todos los almacenes.

¿Qué es Zone Picking (o Pick and Pass)?

Selección de zona, a veces denominado pick and pass, es uno de los varios métodos básicos que se utilizan en los almacenes para recoger productos y cumplir con los pedidos. El picking por zona divide un almacén en distintas secciones, o zonas, donde se ubican los recogepedidos individuales. Como en un supermercado algunos almacenes pueden designar una zona para productos frescos y otra para productos congelados, mientras que otros almacenes designan una zona para los productos de venta rápida y otra para los de venta lenta. Otros pueden zonificar según requisitos especiales de recolección:una zona puede requerir equipos como carretillas elevadoras, y otro tiene SKU que se seleccionan a mano fácilmente.

Independientemente de cómo se establezcan las zonas, los trabajadores eligen SKU solo de las zonas a las que están asignados. Esto significa que varios preparadores de pedidos a menudo deben trabajar en conjunto en el cumplimiento de pedidos, por lo general, se pasan los artículos a la siguiente zona después de la recolección hasta que se completa el pedido. De ahí el término escoger y pasar.

Selección de zona frente a selección de olas

La selección de zonas es distinta de otras estrategias de selección, como recoger olas. Mientras que la selección de zonas separa el almacén en zonas discretas, el picking por oleadas agrupa los pedidos similares para que se recojan dentro de un plazo establecido. El objetivo es optimizar los horarios de picking de acuerdo con otros factores del almacén, como el envío. Por ejemplo, Es posible que se programe una ola para garantizar que todos los pedidos estén listos para la fecha límite de recogida de un determinado transportista.

Conclusiones clave

- El picking por zona puede mejorar significativamente la eficiencia cuando se implementa en grandes almacenes con una amplia variedad de productos.

- Este método de selección puede reducir el tiempo de viaje y la congestión de los empleados del almacén, mejorando así la productividad.

- La selección de zonas no es una solución única para todos, pero se puede combinar con otras estrategias (como picking por oleadas o por lotes) para satisfacer las necesidades únicas de un almacén.

- Un sistema de gestión de almacenes (WMS) puede facilitar la gestión de la selección de zonas.

Cómo funciona la selección de zonas

En general, cada recolector está estacionado en su zona y solo elige SKU dentro de su zona para cumplir con los pedidos. Pero hay dos formas principales de selección de zona:selección de zona secuencial y selección de zona simultánea. Cada uno funciona de formas ligeramente diferentes. Para ilustrar la diferencia, considere el pedido de un cliente a un minorista importante. El pedido incluye:

- 1 lata de crema de afeitar (Zona Uno, Artículos de uso doméstico)

- 1 botella de detergente para ropa (Zona Uno, Artículos de uso doméstico)

- 2 bolsas de comida para perros (Zona Dos, Suministros de mascotas)

- 1 paquete de tinta de impresora (Zona Tres, Material de oficina)

- 1 paquete de escobillas limpiaparabrisas de repuesto (Zona Cuatro, Automotor)

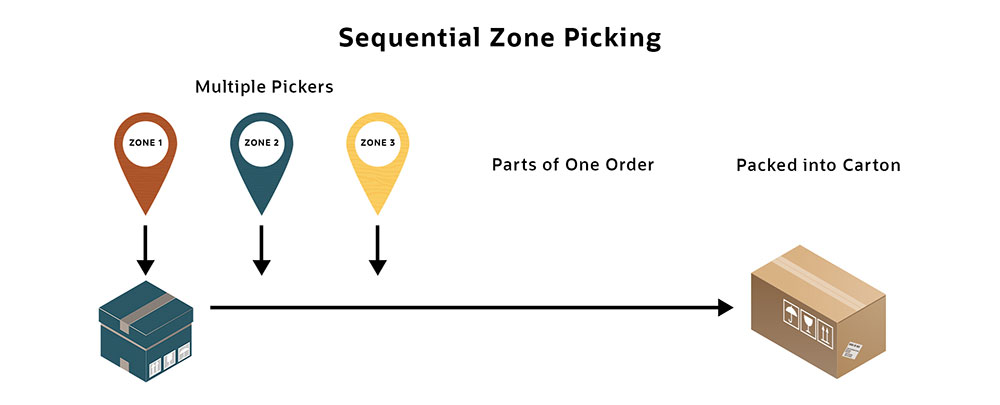

Selección secuencial de zonas

En la selección secuencial de zonas, los pedidos se ensamblan a medida que se recogen. Por ejemplo, un recolector en la zona uno recogerá la crema de afeitar y el detergente para ropa y los colocará en una bolsa o recipiente en un carrito. El carrito pasará a la zona dos, donde se agregará la comida para perros. Próximo, la bolsa irá a la zona tres donde se recoge la tinta de la impresora. Este proceso continúa, una zona tras otra, hasta que se haya recogido todo el pedido.

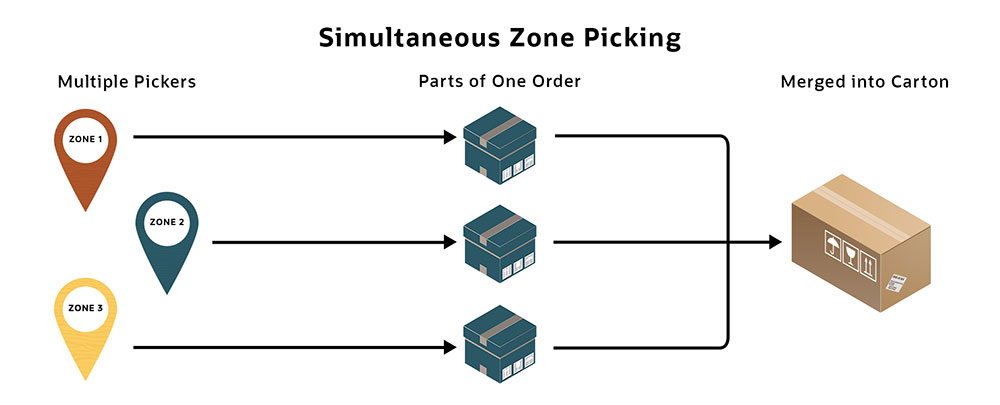

Selección simultánea de zonas

En picking de zona simultáneo, varios trabajadores recogerán todos los productos en sus zonas relevantes al mismo tiempo, lo que significa que cada contenedor o contenedor solo visita una zona. En otras palabras, los recolectores en la zona uno, dos, tres y cuatro elegirán cada uno su elemento relevante simultáneamente, y luego lleve su artículo al área de empaque. Si bien el proceso de selección puede ser más rápido que en la selección secuencial, Luego, los pedidos deben compilarse y empaquetarse para su envío, requiriendo un paso adicional.

Combinación de picking por zonas con otros métodos de picking

Aunque la selección de zonas a menudo se usa sola, la flexibilidad es uno de sus diferenciadores; Las empresas también pueden fusionar sus técnicas con las de otros métodos de recolección, como picking de olas y picking por lotes.

-

Selección de onda de zona: Los trabajadores seleccionan simultáneamente todos los SKU dentro de sus zonas. Esto se hace durante un solo, ventana programada por turno.

-

Picking por lotes por zona: Los selectores de zona extraen todos los SKU de todas sus zonas asignadas para un grupo, o lote, de pedidos. Los lotes generalmente agrupan pedidos similares para reducir el tiempo de viaje.

-

Selección de onda por lotes de zona: En esta variación, los trabajadores seleccionan simultáneamente numerosos SKU para varios pedidos que deben cumplirse dentro de una ventana de programación establecida.

Variables de selección de zona

No todas las estrategias de picking por zona son iguales porque no todos los almacenes son iguales. Disposición del almacén, equipo, la dotación de personal y la combinación de productos afectan las operaciones y, por lo tanto, cosecha. Las variables clave a considerar al desarrollar una estrategia de selección de zonas incluyen:

-

Número de zonas o segmentos. Factores como el tamaño del almacén y la cantidad de SKU ofrecidos, entre otros requisitos de almacenamiento, ayudará a determinar el número óptimo de zonas y cómo deben segmentarse. Por ejemplo, las zonas se pueden definir por tipo de producto o velocidad de ventas, y cuanto más grande sea el almacén y más SKU, más zonas pueden ser necesarias. Asegúrese de que las zonas sean apropiadas para las operaciones de su almacén. Algunas preguntas a considerar:¿Es importante que las zonas ofrezcan flexibilidad en términos de colocación de productos? ¿Debería la zona admitir más de un selector a la vez? ¿Se pueden cambiar fácilmente los límites de las zonas según sea necesario?

-

Política de almacenamiento. Definir las zonas es una cosa; determinar cómo se almacenan los SKU dentro de esas zonas es otra. Hay varias formas habituales de almacenar productos, cada uno de los cuales puede afectar una estrategia de selección de zona:

-

Almacenamiento por velocidad de ventas separa los productos por los más vendidos, vendedores promedio y vendedores más lentos. Por ejemplo, los vendedores más rápidos se almacenan en un extremo del pasillo y los vendedores más lentos se almacenan en el otro extremo. El almacenamiento por velocidad de ventas dentro de una zona puede reducir el tiempo de viaje porque los recolectores no tienen que caminar hacia los productos que se mueven lentamente con tanta frecuencia. Pero si todo el almacén se almacena por velocidad de ventas, los trabajadores de las zonas de movimiento lento tendrán menos trabajo que los de las zonas de venta rápida.

-

Almacenamiento por tipo de producto significa juntar elementos similares. Esto podría significar almacenar juntos objetos de tamaño y forma similares para aprovechar al máximo el espacio de las estanterías, como crear una zona para artículos grandes o a granel y otra zona para artículos pequeños. Otra opción es almacenar los artículos pedidos con frecuencia en conjunto, como impresoras, tinta y papel.

-

Almacenamiento por ubicaciones aleatorias puede ayudar a reducir los tiempos de almacenamiento porque los equipos pueden colocar el inventario en cualquier lugar donde haya espacio para hacerlo. Sin embargo, un almacén verdaderamente aleatorio puede ralentizar a los recolectores porque carece de lógica. El almacenamiento aleatorio también pierde la ventaja de que los selectores de zona se especialicen en su zona y sean cada vez más eficientes.

-

-

Equipo. El equipo y la tecnología del almacén desempeñarán un papel en la determinación de una estrategia óptima de selección de zonas. Por ejemplo, Las operaciones de almacén más complejas pueden tener transportadores que envían productos de una zona a otra antes de que todos los artículos se depositen en el área de clasificación. Otras operaciones de almacén pueden hacer que los trabajadores pasen manualmente un carro con varios contenedores de una zona a la siguiente.

-

Dotación de personal. Dependiendo de las entradas de pedidos, las necesidades de personal pueden cambiar según la temporada y, a veces, incluso a diario. En tiempos de gran volumen de pedidos, puede tener sentido asignar dos o más recolectores a una sola zona con SKU de rápido movimiento para ayudar a aumentar la velocidad de recolección, por ejemplo.

-

Atajos. Los contenedores generalmente se mueven de una zona a otra en un patrón establecido, pero no todos los pedidos requerirán SKU de todas las zonas. Los almacenes pueden permitir que los contenedores tomen atajos y salten zonas innecesarias para acelerar el proceso de recolección.

Metodología de selección de zonas

Todas las formas de selección de zona implican sacar productos y llevarlos al área de envío. Pero hay varias formas en que los totes, contenedores o carros de productos pueden ir del punto A al punto B, como picking basado en vehículos, picking basado en transportadores y picking de mercancía a persona.

-

Picking basado en vehículos utiliza equipo con ruedas (como carros rodantes o transpaletas) para mover mercancías. Esta suele ser una opción económica. También ofrece flexibilidad:debido a que los vehículos no están fijados a una ubicación como un transportador o una unidad de almacenamiento vertical, se pueden redirigir o reasignar fácilmente a medida que cambian las necesidades.

-

Picking basado en transportadores es un método más complejo que permite a los recolectores colocar los artículos recogidos en un transportador que se mueve de una zona a la siguiente antes de ser depositados en el área de empaque. Generalmente, totes o cajas de cartón se colocan en el transportador, cada uno con un código de barras. Cuando llega a una zona, El recolector escanea el código de barras y, a continuación, coloca la cantidad correcta del artículo correcto en la bolsa o caja de cartón correcta. El picking basado en transportadores permite mover un gran volumen de productos rápidamente porque el transportador está siempre en movimiento.

-

Picking de mercancía a persona utiliza tecnología como recolectores robóticos o carruseles que pueden aumentar significativamente las tasas de selección. Generalmente, cada zona tendrá un carrusel o mecanismo de selección robótico que presenta el SKU correcto al selector, quien luego recoge la cantidad correcta y la coloca en el contenedor o caja de cartón correspondiente. El picking de mercancía a persona puede reducir el tiempo de viaje, pero la tecnología puede ser costosa y difícil de reconfigurar.

¿Cuáles son las ventajas del picking por zonas?

Aunque puede resultar útil para empresas de todos los tamaños, los grandes almacenes con una gran cantidad de SKU tienden a obtener los mayores beneficios del picking por zonas. Las ventajas del picking por zona incluyen:

-

Mayor flexibilidad. Las zonas se pueden configurar de acuerdo con los criterios que mejor respalden los objetivos comerciales. Y lo que es más, El picking por zona permite utilizar diferentes procesos en diferentes zonas o para diferentes productos, en lugar de utilizar el mismo proceso en todo el almacén. Por ejemplo, algunas zonas pueden beneficiarse del picking de un solo pedido, mientras que otras se benefician del picking por lotes. O los empleados pueden recuperar artículos en ciertos pasillos con equipo especializado que los de otras zonas no necesitan.

-

Reducción del tiempo de viaje. Los recolectores se quedan en una sola zona, en lugar de viajar repetidamente por el almacén. Esto reduce enormemente el tiempo de viaje.

-

Reducción de la congestión del almacén. Porque los trabajadores permanecen en sus zonas, hay menos congestión en los pasillos y menos personas navegando por el almacén en un momento dado, reducir la congestión y los cuellos de botella.

-

Productividad incrementada. La reducción del tiempo de viaje y la congestión del almacén contribuyen a una mayor productividad. Más lejos, El picking por zona hace posible que varios recolectores trabajen en el cumplimiento de un pedido a la vez, lo que significa que el pedido se puede recoger más rápido. Los recolectores generalmente pueden recoger más productos durante un solo turno, especialmente en comparación con la preparación de pedidos individuales.

-

Los trabajadores se especializan en sus zonas. Limitado a una zona, los recolectores aprenden los SKU y sus ubicaciones en esa zona. Ese conocimiento les ayuda a seleccionar más rápido y con mayor precisión.

¿Cuáles son las desventajas de la selección de zonas?

Ningún sistema o proceso en el almacén es perfecto, por lo que la selección de zonas también puede tener algunas desventajas. Si alguna de estas desventajas es una razón suficiente para no seguir con la selección de zonas, dependerá de su operación y sus objetivos:

-

Los artículos pasan por múltiples puntos de contacto. Los artículos seleccionados viajan de una zona a otra, y eventualmente aterrizar en la estación de clasificación y empaque antes de pasar al envío. Cuantos más toques, más espacio para el error humano. Recoger directamente en las cajas de envío puede ayudar a reducir los toques y aumentar la precisión.

-

Difícil de identificar la fuente de errores. Debido a que la mayoría de los pedidos son recogidos por varios trabajadores en diferentes zonas, y puede haber más de un recolector en algunas zonas, puede ser difícil identificar la responsabilidad de los pedidos incorrectos.

-

Puede agregar un paso al proceso de salida. Cuando la selección de zonas se realiza simultáneamente, Es probable que los productos del mismo pedido se obtengan de varias zonas diferentes. Antes de enviar, los productos deberán combinarse. La clasificación agrega un paso adicional al proceso.

-

Requiere un solo período de programación. La selección de zona solo permite un período de programación por turno. Si bien esto puede ayudar a los gerentes a crear planes de turnos sólidos, también significa que debe haber una hora límite específica para todos los pedidos entrantes. Los pedidos realizados después de esa hora deben conservarse para el siguiente turno, aumentando potencialmente el tiempo que tardan los pedidos en llegar a los clientes.

-

La distribución desigual de la carga de trabajo puede dar lugar a demandas desiguales de la mano de obra. Si los pedidos durante una ventana de picking están muy sesgados hacia productos en una pequeña cantidad de zonas, los trabajadores de otras zonas pueden estar inactivos. Eso puede socavar algunas de las eficiencias obtenidas con la selección de zonas. Y lo que es más, recoger es un trabajo físicamente exigente. Si algunas zonas están constantemente más ocupadas que otras, los recolectores en esas zonas pueden fatigarse más que sus colegas en zonas más lentas.

Ejemplos de selección de zona

Para comprender mejor la selección de zonas, Considere estos dos ejemplos de cómo dos compañías hipotéticas en dos industrias diferentes (y muy reales) utilizan el picking por zonas:

Convenient es un distribuidor mayorista de artículos no relacionados con alimentos que se envían a supermercados y tiendas de conveniencia. Esto incluye cientos de artículos domésticos de uso común, como tijeras, abrebotellas, limpiando suministros, bolsas de basura, cinta y pegamento. Todos los SKU se almacenan en un almacén central y se seleccionan regularmente para pedidos que pueden tener hasta 100 artículos de línea. lo que significa que podría llevar horas completar un pedido con la preparación de un solo pedido.

En lugar de, el almacén está configurado en varias zonas para dividir las tareas de picking entre 20 recolectores. Las zonas se establecen según el tipo de artículo, por ejemplo, suministros de cocina, los suministros de limpieza y los suministros básicos de oficina tienen una zona diferenciada. Los recolectores permanecen dentro de su zona, solo seleccionando SKU en su área antes de colocar los artículos en contenedores en un transportador que transporta automáticamente los pedidos a la siguiente zona antes de depositarlos en el área de empaque. Los trabajadores no están obligados a viajar más de unos pocos pies a través de su zona. reduciendo el tiempo de viaje y aumentando la cantidad de pedidos que se pueden recoger en cualquier turno dado.

# 1 Games es un minorista nacional de videojuegos con 5, 000 ubicaciones. Las consolas de videojuegos y los videojuegos suelen moverse rápidamente cuando se lanzan recientemente, y eventualmente se ralentizará con el tiempo. Para mantenerse al día con la demanda, # 1 Games establece una estrategia de selección de zonas para gestionar la distribución de consolas y juegos recién lanzados.

Las zonas para cada nueva consola y sus juegos están cerca del área de empaque. Las consolas más antiguas y los juegos de movimiento lento están más alejados del área de empaque. Varios recolectores trabajan en las zonas de rápido movimiento, mientras que solo se necesitan unos pocos recolectores para administrar eficazmente los SKU en las zonas de movimiento lento. Cuando el volumen de ventas disminuye con el tiempo, las zonas se reorganizan en consecuencia.

Mejores prácticas de selección de zona

Cada almacén es diferente en términos de distribución, dotación de personal Combinación de SKU y políticas comerciales. Si bien esto puede dificultar el aislamiento de las mejores prácticas de selección de zonas que se aplican a todos o la mayoría de los almacenes, hay algunas prácticas de almacenamiento que, cuando sea adoptado, puede beneficiar la selección de zonas. Incluyen:

-

Reduzca los toques siempre que sea posible. Menos toques significan menos oportunidades de error humano, si los artículos se escogieron mal o se cayeron y se rompieron. Menos toques también pueden ayudar a minimizar el tiempo requerido por selección.

-

Almacene los productos de rápido movimiento al alcance de la mano. Asegúrese de que se pueda acceder fácilmente a los productos que se venden rápidamente y que se almacenen lo más cerca posible del área de envío. Esto puede reducir considerablemente el tiempo de viaje.

-

Haga de la seguridad la prioridad. Asegurarse de que los trabajadores tengan el equipo adecuado para realizar el trabajo. desde carros de mano y soporte para la espalda hasta transpaletas y montacargas. Las lesiones debilitan la productividad, y los trabajadores cansados tienden a ser menos precisos.

-

Conozca sus indicadores clave de rendimiento (KPI). Realice un seguimiento y establezca puntos de referencia. Por ejemplo, Rastree la tasa de error de los pedidos para tener una idea de la precisión de la selección. Si bien el error humano es inevitable hasta cierto punto, establecer puntos de referencia que puedan inspirar a los trabajadores a mejorar la precisión de sus selecciones.

-

Mantenga las zonas organizadas y limpias. Asegúrese de que las zonas estén organizadas de manera lógica y se limpien con regularidad. Esto hace que los artículos sean más fáciles de encontrar y mantiene los pasillos despejados. lo que a su vez evita los cuellos de botella.

Cómo organizar un almacén para picking de zona

Para organizar un almacén para picking por zonas, es importante considerar los siguientes tres elementos:

-

Decida entre un sistema de gestión de almacenes (WMS) o un sistema de picking por zona (ZPS). Un sistema de gestión basado en computadora puede hacer que la gestión de selección de zonas sea mucho más fácil, y hay varias opciones disponibles. Un WMS que se usa para administrar todas las operaciones del almacén generalmente incluye características para analizar el flujo de mano de obra y productos y se puede configurar para incluir especificaciones de zona. Un ZPS es un sistema más específico diseñado para operaciones de pick and pass. Los totalizadores de guías ZPS, a través de transportador, a través del almacén. Algunas organizaciones optan por implementar tanto WMS como ZPS.

-

Elija una estrategia para la organización del almacén. Debido a que las estructuras de almacén son espacios abiertos, se pueden personalizar. Por ejemplo, los productos se pueden organizar por volumen de ventas, requisitos de envasado (como productos congelados o materiales peligrosos), etc. Más lejos, es importante garantizar suficiente espacio para la recepción y el envío, además del almacenamiento y recolección de inventario. Ningún enfoque es "correcto, ”Pero la organización del almacén siempre debe pensarse detenidamente.

-

Decidir sobre el equipo necesario para la selección de zonas. El equipo de selección de zona puede ser tan simple como contenedores y contenedores en un carrito de mano o tan complejo como los sistemas de recogida de mercancías que se basan en la robótica. carruseles y transportadores que están sincronizados con un WMS, o en cualquier lugar intermedio. Cuál es "mejor" será impulsado por un análisis de costo-beneficio dentro de una operación.

Aumente la eficiencia de selección de zonas con un sistema de gestión de almacenes

La selección de zonas eficaz depende de que muchos componentes del almacén trabajen juntos, que puede ser difícil de administrar manualmente. Un WMS puede simplificar enormemente el proceso al tiempo que mejora la productividad de preparación de pedidos. Por ejemplo, un WMS puede:

-

Incluir especificaciones de zona para que las empresas establezcan zonas que se puedan ver dentro del sistema, para que los gerentes de almacén puedan obtener una vista panorámica del diseño del almacén sin tener que caminar por el piso.

-

Organice el proceso de selección y automatice las tareas que no son de selección, como la creación de listas de selección. Al analizar los datos de un sistema de gestión de inventario, disponibilidad de personal, equipo, distribución del almacén, información de pedidos y otras variables clave, el WMS puede diseñar procesos de picking óptimos caso por caso.

-

Enlace a dispositivos móviles en el piso del almacén para que los recolectores puedan ver una lista de selección digital y la ruta de selección óptima en el mismo dispositivo que se utiliza para escanear códigos de barras. Además, Los datos recopilados de estos dispositivos móviles se pueden utilizar para monitorear los niveles de inventario en tiempo real.

Un WMS también facilita el cambio de los procesos de picking actuales, especialmente cuando se trabaja con un sistema de gestión de pedidos, algo que los expertos dicen que debe hacerse con regularidad para optimizar la eficiencia y satisfacer mejor las necesidades cambiantes de la empresa. Por ejemplo, El WMS de NetSuite puede notar cuándo tiene más sentido realizar pedidos por lotes, o si hay casos en los que el método de preparación de un solo pedido es la mejor opción.

Numerosos estudios han demostrado que aproximadamente la mitad de todos los costos de mano de obra del almacén están vinculados a la preparación de pedidos. Con ese tipo de impacto en el resultado final, Los gerentes de almacén buscan constantemente formas de reducir los costos de preparación de pedidos. Selección de zona, cuando se implementa de manera efectiva, puede ayudar a reducir los costos laborales relacionados con la recolección, y suele ser la estrategia adecuada para grandes almacenes con numerosos SKU. Para operaciones más pequeñas, otras opciones, como el picking por lotes o el picking de un solo pedido, pueden ser una mejor opción.

Preguntas frecuentes sobre selección de zonas

¿En qué tipo de almacén puede resultar más beneficioso el picking por zonas?

El picking por zona es generalmente más beneficioso en grandes almacenes con una gran variedad de SKU. Esto se debe a que el almacén se puede dividir en muchas zonas discretas, con uno o más preparadores de pedidos en cada zona. Debido a que los recolectores de pedidos pueden permanecer dentro de su zona, el tiempo de viaje se reduce significativamente y muchos recolectores pueden trabajar en un pedido grande a la vez, aumentar la velocidad de preparación de pedidos.

¿Qué métodos se utilizan para identificar el stock que se va a recoger en un almacén?

El stock a recoger siempre depende de los pedidos de los clientes. Sin embargo, qué stock se debe recolectar y quién debe elegirlo depende de factores como la estrategia y el equipo de recolección del almacén. Generalmente, un WMS se utiliza para diseñar automáticamente listas de picking que luego se asignan a los preparadores de pedidos, ya sea mediante un comprobante de selección de papel o una lista de selección digital en un dispositivo móvil. Si una empresa utiliza la preparación de pedidos individuales, cada recolector individual seleccionará todas las existencias para un pedido específico a la vez. Si opta por el picking por lotes, cada selector se centrará en seleccionar varios SKU para varios pedidos a la vez. Con selección de zona, cada selector se centrará en elegir solo los SKU dentro de su zona, lo que significa que se requerirá que varios recolectores seleccionen todos los artículos necesarios para cumplir con un pedido.

¿Qué es una zona en el almacén?

Una zona es un área discreta de un almacén que almacena un subconjunto específico de artículos. Por ejemplo, una zona puede usarse para almacenar productos automotrices, otro para artículos de limpieza del hogar y otro para artículos perecederos que deben refrigerarse.

¿Qué es el picking por ola en el almacén?

El picking por oleada es una metodología de preparación de pedidos que se basa en la programación de ventanas de selección específicas para que se correspondan mejor con otros procesos del almacén. como recibir o enviar. Por ejemplo, Es posible que se programe una ola para asegurarse de que los pedidos enviados con prioridad de dos días con un transportista específico estén todos empacados y listos para la fecha límite del transportista.

Negocio

- 45+ Perfect Side Hustles para que las mamás prueben en 2021

- Revisión de almacenamiento vecino de 2022:¡Adiós a las unidades de almacenamiento!

- Las 20 principales tendencias de comercio electrónico para 2022 y más allá

- Cómo iniciar un negocio sin dinero en 2021

- 27 trabajos flexibles a tiempo parcial y bien pagados para comenzar hoy

- 35 métricas de comercio electrónico con fórmulas, Puntos de referencia y consejos

-

¿Qué es el ingreso anualizado?

¿Qué es el ingreso anualizado? Los ingresos anualizados se refieren a una estimación de los ingresos totales generados durante un año. Se calcula utilizando datos parciales, y por lo tanto, los ingresos generados representan una es...

-

Esta es la razón por la que Best Buy puede superar a la competencia

Esta es la razón por la que Best Buy puede superar a la competencia La mejor compra ( NYSE:ABY ) es una historia que se está convirtiendo rápidamente en un tema importante para las acciones de Wall Street. La empresa que estaba enferma durante los años anteriores a ...

-

Mi mayor consejo sobre finanzas personales para autónomos puede eliminar el estrés y las preocupaciones financieras

Mi mayor consejo sobre finanzas personales para autónomos puede eliminar el estrés y las preocupaciones financieras Muchos o todos los productos aquí son de nuestros socios que nos pagan una comisión. Así es como ganamos dinero. Pero nuestra integridad editorial garantiza que las opiniones de nuestros expertos no s...

-

5 costos inesperados de vivir en una casa pequeña

5 costos inesperados de vivir en una casa pequeña Sin duda, no tener una hipoteca puede hacer la vida mucho más barata. Con el precio promedio de una casa tradicional de alrededor de $ 273, 000, según Redfin, No es de extrañar que algunas personas es...